聯系人:肖經理

電話:0755-23197339

傳真:0755- 29859300

手機:13828771664

郵箱:aotuoshi@atus.email

地址:深圳市光明區公明街道上村社區蓮塘工業城B區第19棟101、第20棟

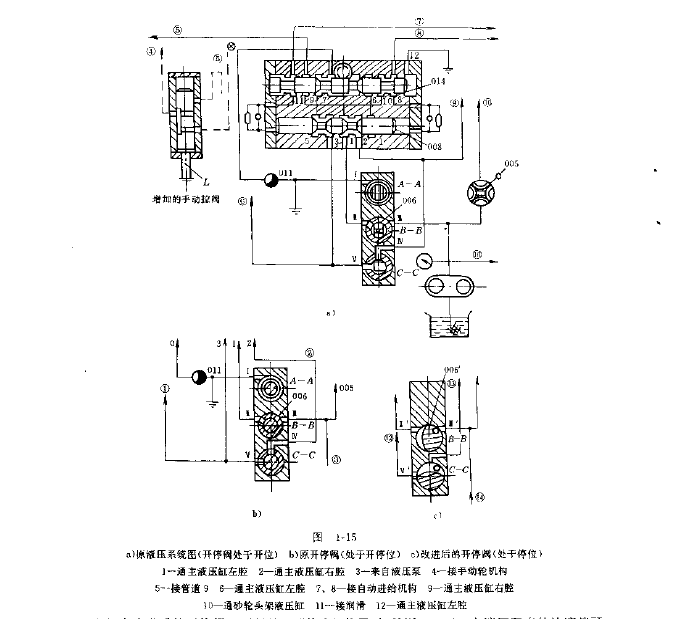

該機床因液壓系統存在開車沖擊和低速爬行故障而無法使用。某廠本著對機床液壓系統進行預先充壓的設想,改進了本機床的開停閥,取得了較好的效果,現介紹如下。

(一)故障原因

從原液壓系統原理圖(見圖1-15a)可以看出,當液壓系統在長時間停用或工作過程中暫短停用時,主液壓缸兩油腔處于互通狀態,即主液壓缸兩端油膠內形成全空腔或半空腔狀態。在這期間,空氣在外界大氣壓力的作用下,通過管口接頭和閥體的配合間隙等,會進入主液壓缸兩端的油腔和整個油箱以及各管道中,由千空氣是可壓縮的,故當液壓泵起動后打開開停閥時,瞬間大量的高壓、高速的工作壓力油會很快地流入液壓系統和主液壓缸的某一端的油腔,而另一端的油腔此時則是處于全空腔或半空腔狀態,形成兩端油腔較大的壓力差,致使一〔作臺面猛力地向空腔端或半空腔油腔方向沖擊,產生液壓開車沖擊。

因主液壓缸兩端油腔中原先存留的空氣不能及時排除,在受到液壓往返運行的擠壓下,產生一種間斷的、微弱的拜液壓脈沖”現象.這就是一般磨床液壓系統產生液壓沖擊和爬行的原因所在。

采取在液壓泵起動后和在尚未打開開停閥前這一短暫的時間內,使主液壓缸兩端油腔同時預先充灌油液,保持液壓缸兩端在打開開停閥后的起始時間內預先得到壓力平衡。這樣主液壓缸兩端油腔內原先存留的空氣可得到預先排除,所以較好的克服和改善了液壓系統開車時的沖擊和低速運行時爬行的狀況。由干切斷主液壓缸兩端油腔預加的“雙向”供油,變成“單向”供油時(即打開開停閥后),主液壓缸的兩腔中必有一腔內的預先充灌的油液變成了內阻力回油,起到了背壓和緩沖作用,這樣也就能較好地克服液壓啟動后(即打開開停閥)瞬時的高壓、高速的液壓沖擊波,從而能克服或減弱液壓開車時的沖擊現象。

(二)改進辦法

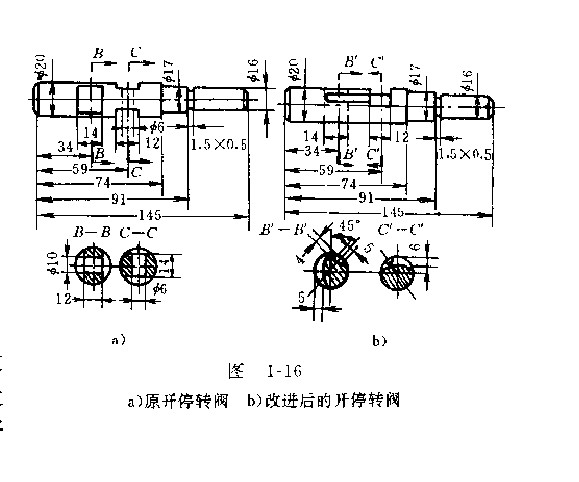

從原機床液壓系統原理圖(圖1-15a)可以看出,該機床原設計上有連通主液壓缸兩端油腔的通路(見圖1-15b中c-c剖面),只是當開停閥O06處于“停止”位置時能連通主液壓缸兩端油腔,起到消除和平衡兩端油腔內壓力的作用,使工作臺面能在很短的時間內停止下來,這是一般磨床設計時較多采用的形式。

正是利用這一特點,來改進開停轉閥O06的結構形式,使其在“開停”位置時能讓主動力油通過通道皿使油液進入c一c截面的通道f-v,這樣主動力油可同時預先進入主液壓缸兩端的油腔,以期達到預先充壓的目的。

經分析研究認為、原機床液壓操縱箱內的開停閥006,只要將原圖1-16a開停閥的形式改制成如圖1-16b所示形式,即能達到預先充壓的目的,改進后的開停閥(圖1-16b),其截面b-b和c-c都是一個不在同一平面上的近似于180°的圓弧曲面,這兩個曲面互成90°角,并在b-b截面的右側成450角處的圓柱面上銑一條5mm X 4mm的直槽,并使之與c-c截面粗通,而與b-b截面的圓弧面相隔絕。

(三)改進后的開停轉閥的作用

(1)當改進后的開停閥006仍處于“停止”位置時(見圖1-15c),由液壓泵來的油液就可以通過開停閥的溝槽n和b-b截面的5mm*4mm直槽,并順此槽再流向截面,再經通道N’一V’分別同時流向主液壓缸兩端的油腔,使主液壓缸兩端油腔在尚未工作之前就能處干預先充壓狀態,保持兩端油腔內的壓力平衡和空氣的預先排除。

(2)當開停閥006處于“開位”時(即開停閥006向右轉動60°),曲面B-B溝通了溝槽刊同時又因轉軸C-C截面上的通道N‘一V’被隔絕,從而保證了液壓系統正常運行。改進后的開停閥確能達到排除液壓沖擊的目的,這是因為,由于主液壓缸兩端油腔內已預先充滿了油液.故當開停閥006打開后,主液壓缸兩端油腔中必有一腔內的油液在起動后形成背東,這樣就可以保證液壓起動時的平穩性,消除了液壓沖擊現象。

(四)改進過程中遇到的問題和解決方法

(1)從改進后的液壓原理圖可以看出,只要液壓泵一起動,手輪機構因動力油作用而處于常“脫離”狀態,工作臺面無法手搖。為解決這一間題增設一個手動拉閥L(見圖1- 15a)帶符號為接管位置)。即將原液壓箱接手動輪的管道Q改接至手動拉閥L的管uq,去手動機構的管道接法和回油管的改接均按圖示即可。這樣液壓控制時拉出,手搖臺面時推入,操縱自如.并不影響機床的正常操作。

(2)上述改進對解決液壓沖擊較為理想,但液壓爬行沒有什么好轉。經分解主液壓缸部件,發現主液壓缸兩邊的活塞桿剛度不好,撓度達2mm-3mm。經改用TT16×6(合金鋼管)精密冷拉料代替原來的活塞桿(其直線度不應大于(0.2mm--0.3mm ),爬行問題大有好轉.能滿早十產要求。

另外,若能再增設一個“雙單向”(即在兩管出口處各增加一個單向活門)密封的排氣閥,改進效果就會更為理想。

相關推薦:柱塞泵維修